【导读】近十年来,第三代半导体技术已趋于成熟。碳化硅作为第三代半导体器件的重要代表,已在工业、汽车以及国防军工等领域有着广泛应用。基本半导体紧跟时代步伐,采用国际领先的碳化硅设计生产工艺,推出国内首款通过工业级可靠性测试的1200V碳化硅MOSFET,助推国内第三代半导体技术发展。

近十年来,第三代半导体技术已趋于成熟。碳化硅作为第三代半导体器件的重要代表,已在工业、汽车以及国防军工等领域有着广泛应用。基本半导体紧跟时代步伐,采用国际领先的碳化硅设计生产工艺,推出国内首款通过工业级可靠性测试的1200V碳化硅MOSFET,助推国内第三代半导体技术发展。

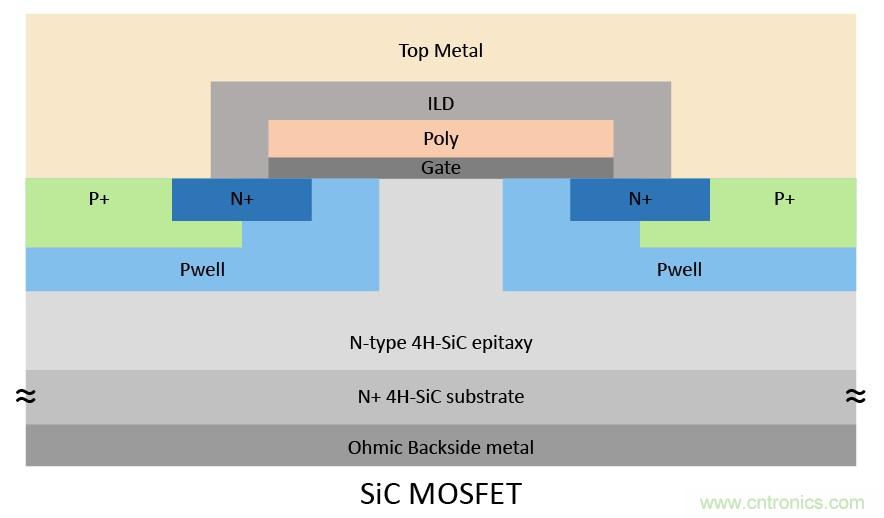

基本半导体1200V 碳化硅MOSFET采用4寸平面栅碳化硅工艺,结合元胞镇流电阻设计,开发出了短路耐受时间长,导通电阻小,阈值电压稳定的1200V系列性能卓越的碳化硅MOSFET。

基本半导体1200V 碳化硅MOSFET结构图

技术优势及特点:

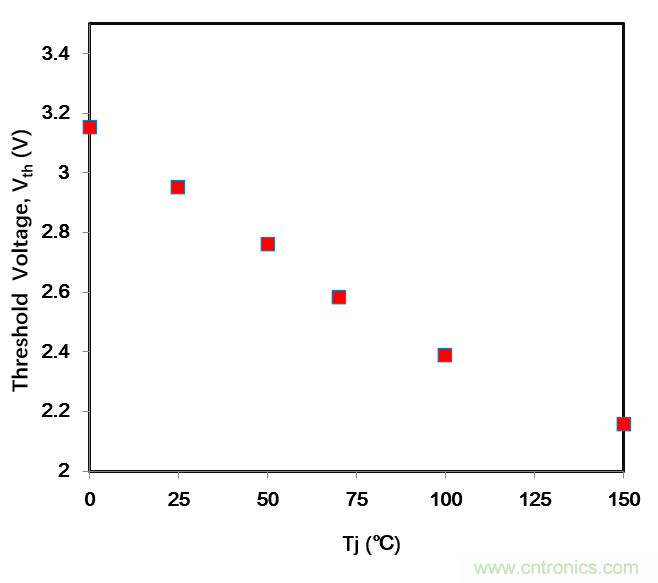

Ø 25℃ Vth阈值电压≥2.9V:

25℃条件下,器件的GS开启电压Vth最小值不低于2.9V,此参数与国际大厂竞品处在同一水平线;

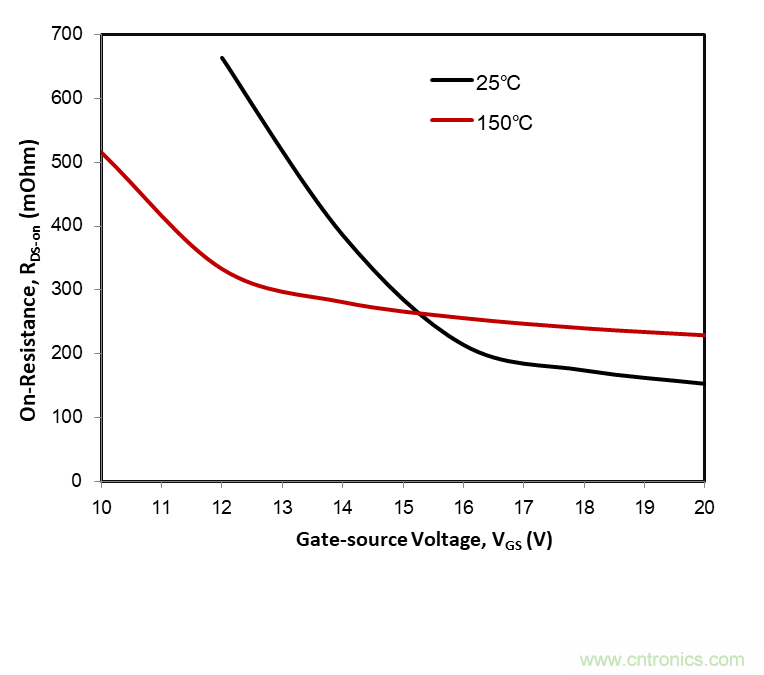

Ø 导通电阻Rds(on)典型值160mΩ:

25℃条件下,导通电阻Rds(on)典型值160mΩ;

Ø 短路耐受时间6μs:

25℃条件下VGS=20V,VDS=800V,器件在6μs短路状态下未发生失效;

Ø 125℃稳定输出电流10A:

125℃条件下,器件的额定输出有效电流值为10A。

高可靠性:

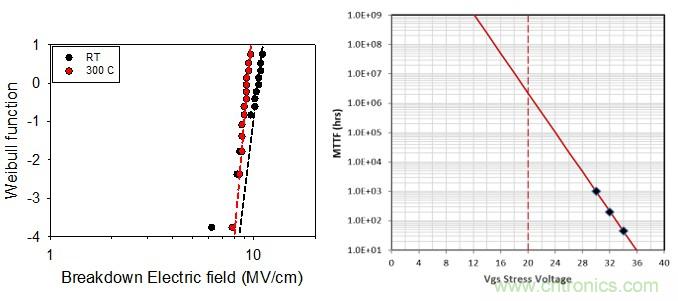

Ø 高栅氧寿命:

对于MOSFET器件而言,栅氧的寿命对器件的寿命有直接影响。基本半导体1200V系列碳化硅MOSFET击穿场强接近10MV/cm,根据TDDB测试门极偏压30-36V数据推算,在VGS=20V应用条件下,栅氧寿命在200年以上,栅氧寿命达到业内领先水平。

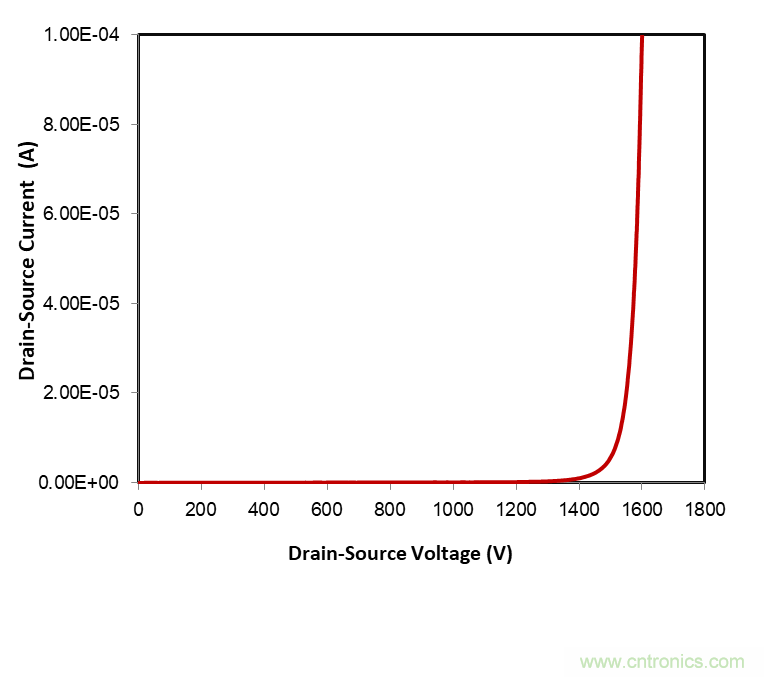

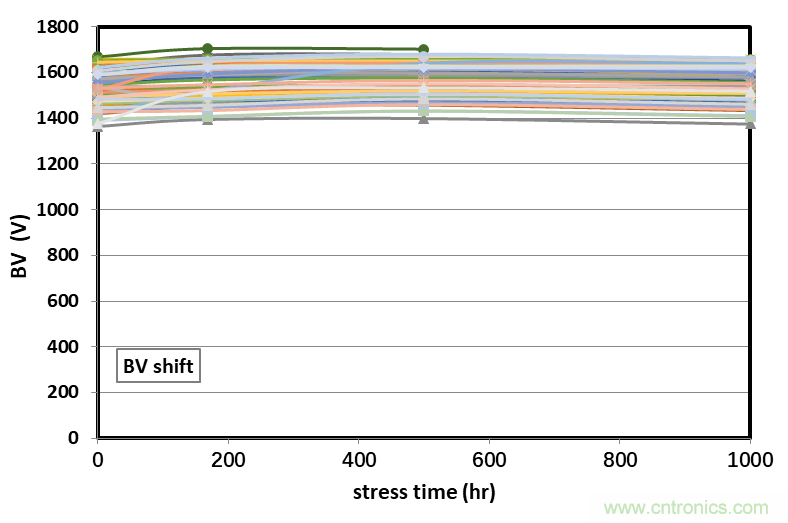

Ø 高且稳定的击穿电压:

DS击穿电压是MOSFET器件的一个关键参数,应用中应确保加在器件DS两极的电压VDS不超过器件的额定标称值;而在实际应用过程中,器件在高压大电流条件下进行关断动作时,由于杂散电感的作用,会在器件DS两端产生尖峰电压,尤其是对于碳化硅这类开关速度更快的器件,在系统杂散电感一定的条件下,关断时产生的尖峰电压过高,基本半导体1200V系列碳化硅MOSFET实际击穿电压值的平均值高达1528V,可以应对系统中出现的偶发性短时过压尖峰,降低系统故障率。

Ø 高温下稳定的Vth:

在高温应用方面碳化硅器件比硅基器件具有明显优势,但目前碳化硅MOSFET的栅极开启电压普遍较低,尤其在高温条件下,栅极开启电压相比室温会明显下降,而栅极开启电压的高低对系统应用至关重要,过低的开启电压会使器件在使用过程中出现误开通,继而发生短路,造成器件损伤或损坏。

基本半导体1200V系列碳化硅MOSFET在Tj=150℃条件下,Vth>2V;

高温条件下Vth>2V,可降低器件在使用中受干扰因素影响出现误开通的风险,提升系统可靠性。

Ø 导通电阻呈正温度特性变化:

为了达到提升系统功率,同时不大幅增加成本的目的,工程师通常选择多个小电流器件并联使用而非使用单个电流更大的器件,对于器件并联应用,均流是一个难点,基本半导体1200V系列碳化硅MOSFET在VGS≥16V时,导通电阻跟温度呈正相关性,温度越高,导通电阻越大,适合于并联应用。

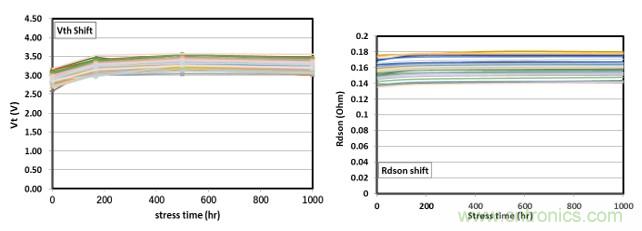

Ø 可靠性测试(样品数量128)

器件的可靠性是其核心竞争力,在系统中使用通过严格可靠性测试的产品对于系统而言非常重要。基本半导体1200V系列碳化硅MOSFET,在可靠性测试各个环节表现优异。

HTGB:Tj=150℃,Vgs=20V, 通过1000h测试; Tj=150℃,Vgs=-5V,通过1000h测试;

HTGB测试后测试Vth参数,所有被测试对象Vth变化小于0.4V;

HTGB测试后测试Rds(on)参数,所有被测对象Rds(on)变化小于10%。

Ø HTRB:Tj=150℃, VDS=960V,通过1000h测试;

HTRB测试后测试BV参数,128pcs 测试样品平均值为1528V。

短路耐受(样品数量22):

系统运行过程中受各种不可控因素影响,会有较低概率发生器件短路故障,提升器件的短路耐受时间可以给驱动器的短路保护电路带来更多选择,同时可以降低驱动器成本。基本半导体1200V系列碳化硅MOSFET,具有业内领先的短路耐受能力。

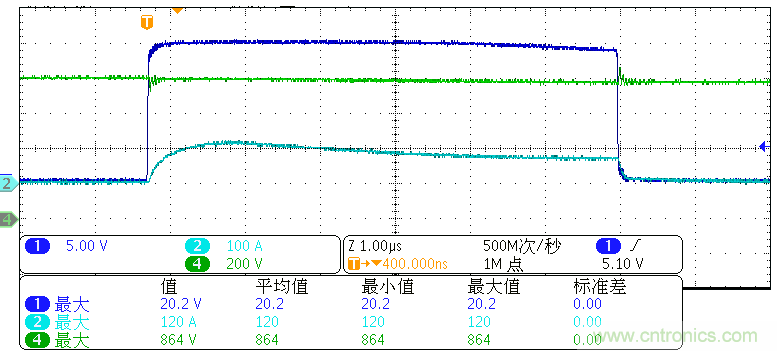

Ø 测试条件:Tj=25℃, Rg-ext=2.7ohm, Vgs=0/20V, Vdc=800V

测试结果:6.2μs短路测试通过。在25℃条件下,器件的短路耐受时间不低于6.2μs

结论:基本半导体采用业内最成熟可靠的4寸平面栅工艺,结合自身技术优势和特点,开发出了高可靠性,各项技术指标优异的1200V系列碳化硅MOSFET,特别是在器件短路耐受能力方面,基本半导体运用其独有的技术优势,将器件的短路耐受时间提升到6μs级别,给工程师应用带来更多选择的同时,大大降低了驱动保护电路的设计成本和要求。